従来型のインバータ回路の回路構成と問題点

1.回路構成

図1 従来型のインバータ回路 |

従来型のインバータ回路はコレクタ共振型の一次回路、閉磁路型の非漏洩磁束型トランス、バラストコンデンサから構成されていて、メーカーごとの違いは見出せない。

図1に回路図と各部の信号波形を示す。

負荷として接続される冷陰極管は放電管であり、放電管の一般的な特性として陰極降下電圧が負性抵抗特性を持つので、放電電流の安定化のためにバラストコンデンサを必要とする。

冷陰極管と直列に接続されたCbはそのためのものである。

負性抵抗特性により冷陰極管に流れる管電流は歪んで三角波状になっている。

2. 冷陰極管周辺に発生する寄生容量と小型化の障害

一般に発振周波数を高くすればトランスは小型化できるのであるが、冷陰極管を負荷とする場合には、冷陰極管の周辺に発生する寄生容量を考慮しなければならない。

寄生容量は二次巻線にも発生し、これらを合わせた等価回路は図3のようになる。

近年では液晶パネルの薄型化に伴い、トランスの形状には小型のものが求められるようになって来た。

しかし、トランスの漏れインダクタンスというものはトランスの形状が十分に大きいものであれば相当に小さい値とすることが可能なのであるが、市場の要求に合わせてトランスの形状を小さくしていくとどうしても漏れインダクタンスの値は大きくなる傾向になる。

そのため昇圧トランスが小型化されると二次巻線の漏れインダクタンスとこれらの寄生容量によって決まる共振周波数が低くなり、冷陰極管用インバータ回路の設計上無視できない値となってしまう。

従来の設計法では、インバータ回路の発振周波数はこの二次側回路の共振周波数よりも十分に低いところ(おおよそ1/5倍ないし1/9倍)に設定しなければならないものとされていたところから、発振周波数を高くするのにも限界があり、これらのことからトランスの小型化の障害となっていた。

ペンシルインバータにおいては、従来障害とされていた寄生容量と漏れインダクタンスを巧みに利用することによってトランスの小型化を実現した。

弊社技術と従来技術との中間の技術として

3倍共振という技術も登場した 3倍共振の歴史→ |

ペンシルインバータの原理

1. ペンシルインバータの構造

図4,5にペンシルインバータの回路図と形状を示す。ペンシルインバータの一次側回路は従来型のインバータ回路と基本的に変わりはない。(他励型ドライブ回路の方が性能は良好である→)

図4 |

図5 |

大きく異なるのは調相結合型トランスの部分である。

写真2 調相結合トランスと補助コア |

このトランスの基本構造は至ってシンプルで、円柱状のフェライトコアに端から順番に巻線を施しただけのものである。通常はこれに漏れ磁束を吸収するための補助コアとセットにして用いられる。

図6 |

写真2はノートパソコン用として始めて採用された松下電器のLet's

Note用のものの例である。

図6に従来型の昇圧トランスとの比較を示す。

調相結合型トランスは構造が簡単で全自動化による組立てが可能である。

また、このトランスの性質上層間絶縁テープも含浸も必要としないため、従来型のトランスに比べて製造コストは非常に安い。

2. 調相結合型トランスの動作原理

二次巻線の分布定数性による調相現象は細長く変形された形状のトランスを自己共振周波数以上の高い周波数で励振すると表れる現象で、冷陰極管用インバータ回路のトランスにおいては、二次巻線が多く、その結果、自己インダクタンス、寄生容量とも大きい場合に生じやすい。

閉磁路型トランスにおいては、トランスの二次巻線に生じる寄生容量と巻線の自己インダクタンスによって生じる自己共振点は一つしか存在しない。

これは、従来の閉磁路型のトランスにおいては実効的な透磁率が高く、巻数が少なくて済むところから、二次巻き線上に発生する進行波の速度は著しく高くそのため二次巻線全体が一個のインダクタとして挙動するからである。

ところが、ここでコアを棒状にして実効的な透磁率を低くし、多数の巻線を施すと、二次巻線は分布定数状の性質を帯びるようになり、二次巻線内を流れる電流に時間的な遅れを生じるようになって磁束が素直に通り抜けられなくなる。その結果、磁束はコアの途中から漏洩しようとする。

つまり、二次巻線に巻き線間寄生容量が存在し、巻き線間寄生容量とインダクタンスとの働きによって遅延回路が形成されるので、磁束は一次巻線近傍の二次巻線に到達した後は先に進めないことになり、途中で漏れざるを得なくなるのである。

さらに励磁周波数を高くしていくと二次巻線が複数に分割されて挙動する現象が生じる。

これは、複数に分割されたインダクタとそのインダクタに含まれる寄生容量との間で小さな共振子を形成するからで、波の伝搬速度にしたがって共振子が二次巻線上を移動するという現象も生じる。

これらの現象は見かけ上インダクタが遊離してしまったように見えるため、遊離インダクタ効果と名付けた。(図7)

図8 |

共振子は周波数が高くなるにしたがい、より小さな共振子になる。

共振子の大きさは、ペンシルインバータのトランスのように細長く巻いた場合、単位長さ辺りのインダクタンスと寄生容量によって決まる波の伝搬速度にしたがい、トランスの二次巻線の長さと共振子の長さが一致したところが一次共振モードとなる。この共振現象には、ちょうど弦の振動のように、二次共振、三次共振など高次の共振モードもあり、その結果、遊離インダクタ効果とランスの二次巻線は複数の自己共振点を持つことになる。(図8) |

別の見方をすれば、調相結合トランスの二次巻線はちょうど同軸ケーブルのようである。

この二次巻線を同軸ケーブルとみなすと、寄生容量が大きくインダクタンスも大きいので波の伝搬速度は遅く、特性インピーダンスは非常に大きいことになる。(図9)

図9 |

3. ペンシルインバータの等価回路

図10 |

図11 |

ここで、トランスの二次巻線に生じる調相現象(一次共振モード)を実測してみると次のようになる。

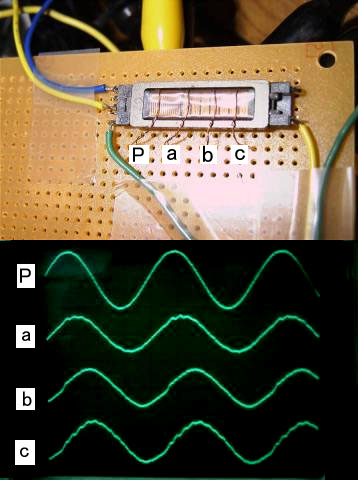

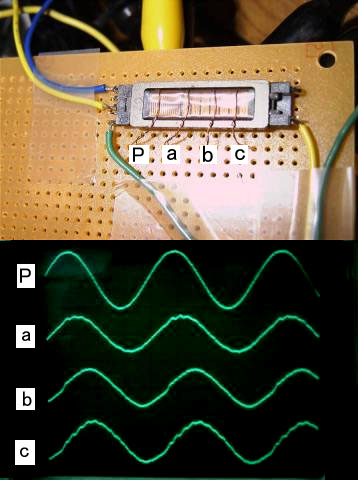

図10の回路で図11のようにピックアップコイルを用いてa,b,c点を実測したものが写真3a,b,cである。位相の比較のために図10のP点における一次巻線電圧波形も同時に示す。 |

写真3 |

a点における波形はコレクタ電圧と同相であり、この点における磁束の流れは一次巻線とほぼ同相であることを示している。

b点ではおおよそ45°の位相遅れが生じさらに、c点ではちょうど90°の遅れが検出される。

このことは、調相結合トランスでは一次巻線から離れたところに生じた共振子の磁束は一次巻線の影響を受けてないことになり、独立したチョークコイルともみなすことができる。(あくまでも磁束の挙動からそう見えるだけだが。) |

したがって等価回路は図12のようになり、二次巻線上に小さなπマッチ回路が無数につながっているような状態になっていると考えられる。(実際にはインダクタ同士がさらに結合して相互インダクタンスを形成しているのでさらに複雑。)

図12 ペンシルインバータの等価回路 |

この等価回路で破線で囲まれた部分を見ると、独立した共振子(遊離インダクタ)と二次巻線に生じる寄生容量、とさらに、冷陰極管周辺に発生する寄生容量とでπマッチ回路を形成していることがわかる。

πマッチ回路はアンテナのインピーダンス整合回路として一般的によく使われている回路である。(図13a)

ここで、負荷である冷陰極管をアンテナとみなし、インピーダンスを実測すると約75kΩ〜100kΩになるので、これをもとに遊離インダクタ効果型トランス(調相結合型トランス)の二次巻線のパラメータを調整しインピーダンス整合を行うと、冷陰極管に安定した給電が行われ、インバータ回路の効率が向上する。(図13b)

二次巻線の特性インピーダンスと負荷のインピーダンスが完全に一致すると二次巻線上には進行波が観測される。

負荷のインピーダンスと一致しない場合には二次巻線上に定在波が観測される。

|

ここで、従来型のインバータ回路で使われるバラストコンデンサのリアクタンスによる強制ドロップ回路を振り返ってみると、これはインピーダンスのミスマッチの給電と見なすことができ、その結果負荷からは反射波が生じ、これがトランスを通して一次側に帰還し、コレクタ巻線の銅損となってインバータ回路の効率を悪化させていたことがわかる。

一次側から観測される力率が悪いことが、インバータ回路効率悪化の最大の原因であるが、後に定量的視覚的方法により確認できるようになった。

やはり、他励型によるドライブ方式が最適である。

|

また、従来、液晶バックライトとインバータ回路を別々に設計し、高耐圧シリコン被服の給電線を長く引き回すような設計が多く見られたが、引き回しにより輝度が不安定になることがあり、これを「リーク」とか「漏れ電流」と呼んで悩んでいた。

この場合、シリコン被服線の耐圧を上げることばかりに気を取られて対策しようとしていたがうまくいかなかった。

しかし、これをインピーダンスのミスマッチであると気づけばそのような現象も容易に理解でき、正しい対策ができるわけである。

このように視点を変えてみると、インバータ回路の設計は最近では高周波の理論を必要とする領域まで突入していて、より効率の良いバックライトを開発するためには高周波の概念を取り入れた総合設計が不可欠となってきているといえる。

ペンシルインバータの特徴

1. 小型、高効率

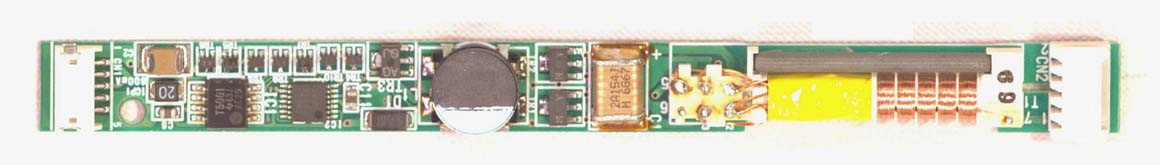

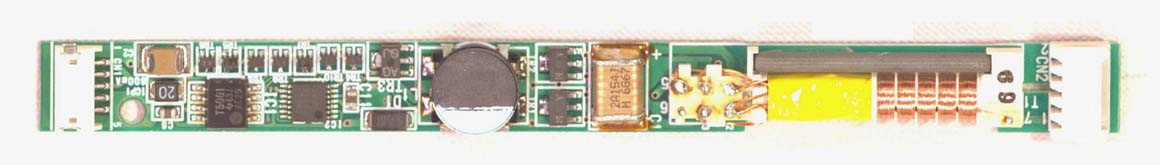

写真1 ミヨタ株式会社製造 |

調相結合型トランスは非常に小型でバラストコンデンサも不要なのでインバータ回路を非常に小さくまとめることができる。

その結果、導光板のフレームに収めることもできるようになり、これを用いたバックライトユニットは写真1に示すようにシンプルなものになる。

これは、直流を与えるだけで簡単に発光するという、バックライト本来の理想に近いものである。

このようにすると、高周波設計までを一体として管理できるので、このバックライトユニットの電力辺りの輝度効率は非常に高い。

2. 安全性

冷陰極管用インバータ回路のように、高圧で電力を扱うトランスにとって最も恐れられていることはレイヤショートである。レイヤショートは巻線の被服の一部に絶縁不良があると、そこから始まった放電により更に絶縁不良が拡大し、巻線全体にレイヤショートが一気に拡大する現象である。

閉塞磁束型トランスでは、一次巻線から生じた磁束はすべて二次巻線を通過するので、一部でレイヤショートが発生するとレイヤショート発生部位にすべてのエネルギーが集中する。

これに比べ、調相結合型トランスではレイヤショートの発生があると、磁束は絶縁不良の部位を通過せず、手前で漏洩しようとするので、レイヤショートは拡大しない。

図14a,bはインバータ回路トランスの二次巻線に硝酸を一滴垂らし、消費電流の変化を比較した霊であるが、閉塞磁束型トランスではレイヤショートの実験開始とともに消費電流が増大しているのに対し、調相結合型トランスではむしろ消費電流が低下してフェールセーフ効果を生じていることがわかる。

実際の場合でも、レイヤショートを起こしたトランスを放置すると閉塞磁束型ではレイヤショートは次第に拡大し、ついには破壊にいたるが、調相結合型トランスではこのまま長時間放置することも可能である。(バラストコンデンサによる弊害→)

4. ローノイズ

調相結合型トランスでは磁束が漏洩するためノイズが多いと考えられがちだが、実際に輻射ノイズを測定すると図15a,bのようになり、むしろ予想とは逆の傾向を示している。

図15 ペンシルインバータの輻射ノイズ |

まず、閉塞磁束型トランスとバラストコンデンサを用いた従来のインバータ回路の場合の測定結果を見てみると、高調波ノイズの低減率は-20dB/decとなっている。

注目すべきは、600KHz〜1MHzに観測されるラジオ放送波がEMIノイズに隠れている。

ラジオ波が妨害を受けているわけである。

これは主にバラストコンデンサによる影響が大きい。

つまりは、バラストコンデンサが管電流波形を歪ませ、輻射ノイズを発生させているのである。

バラストコデンサを使った従来のインバータ回路は、EMI対策から見るととても有害である、ということである。

一方、調相結合型トランスでは高調波ノイズ低減率は-40dB/decである。

600KHz〜1MHzにのラジオ放送波がはっきりと観測される。

つまり、高調波がラジオ放送波を妨害していないのである。

これがバラストコンデンサを取り去り、トランスを漏洩磁束型としたことの効果である。

一見不思議なことに思えるが、従来のバラストコンデンサを有するコレクタ共振型インバータ回路のコレクタ電流波形を見てみると、急峻な電流の変化をしていることがわかる。

また、閉塞磁束型トランスのように巻線間の結合度が高いと、一次巻線側で発生する急峻な磁束の変化のすべてが二次巻線側に伝わってしまう。

一方、調相結合トランスは基本的に漏洩磁束型であるから漏れインダクタンスが大きい。そのためdi/dtの大きい成分は二次巻線の途中から逃げ出し、二次巻線に伝わりにくい特性を持つ。これらのことから、高調波の輻射ノイズを減らすためには、巻線間の結合係数を上げることはむしろ有害であることがわかる。

(実際には漏れインダクタンスを大きくする手法が開発されたことで、結合係数を高くしても、問題がないことがわかった。)

つまりは漏洩磁束性のある調相結合トランスの方が、漏洩磁束性のない閉磁路型トランスよりもノイズが少ないということである。

一見して矛盾しているように思われるが、輻射ノイズの主役は漏洩磁束ではないということである。

このように、調相結合型トランスはトランスの常識を覆すいくつかの提言を含んでいる。

トランスは一見して原理が簡単なように見えるため、その挙動は既に知りつくされているものと思われがちである一方、誘導という現象について正しい理解がされていない場合が多い。

知りつくされたはずの二次巻き線上の調相現象のような未開拓の部分が存在しており、ここでもう一度、トランスの原理を再確認してみる必要があるのではないだろうか。

|